АСУ ТП рудотермических электропечей № 35,№ 36,№ 38 для выплавки сплавов на основе кремния для ОАО "Запорожский завод ферросплавов"

(по материалам статьи В.В.Годына, В.Я.Свищенко, С.Л.Степанянц,И.В. Лапко, Г.В. Гладчун в журнале "Современные технологии автоматизации №1/1998. Версию в формате pdf 635 kb можно посмотреть здесь)

1. История создания системы

Первая в СНГ микропроцессорная система управления ( на базе КТС ЛИУС и ПЭВМ) для выплавки кремнистых ферросплавов была внедрена в цехе N4 на печи N38 ОАО "Запорожский завод ферросплавов"(ОАО"ЗФЗ"). Система существенно повысила качество управления процессом плавки и, как следствие, технико-экономические показатели работы электропечного агрегата. После того как руководство завода убедилось в эффективности работы системы, было решено выделить средства( в том числе и валютные) для приобретения технического обеспечения и продолжения НИР с целью разработки и внедрения более совершенной АСУ ТП выплавки кремнистых сплавов для двух других печей в этом же цехе на базе PC-совместимого индустриального компьютера производства Advantech и ОС реального времени QNX .

2. Задача, стоявшая перед разработчиками

Перед разработчиками стояла задача создать систему соответствующую, а по некоторым возможностям и превосходящую известные зарубежные аналоги. Следует отметить, что при этом в цехе N3 ОАО" ЗФЗ" одна из зарубежных фирм (АВВ, Швеция) выполняла разработку и внедрение системы автоматического управления для двух печей, выплавляющих металлический марганец на базе системы "Мастер". Разработчики понимали, что работать придется в условиях конкуренции, поэтому поставили задачу превзойти зарубежные решения, в первую очередь, по функциональным возможностям системы.

Разрабатываемая система должна в автоматическом и (или) автоматизированном режимах, используя все существующие возможности по управлению, обеспечить выплавку заданной марки ферросилиция при максимальной производительности электропечного агрегата с ограничениями по удельному расходу электроэнергии и сохранности оборудования за счет ограничения токов с высокой стороны печных трансформаторов.

3. Пути решения проблемы

Управление процессом выплавки ферросплавов в мощных электропечах с помощью локальных систем автоматизации не позволяет достичь высоких технико-экономических показателей в связи с субъективным влиянием на ход процесса технологического персонала. Основным путем решения проблемы является согласованное управление всеми сторонами процесса с помощью средств ВТ.

Для достижения поставленной задачи необходимо было решить ряд вопросов, главными из которых были:

- проведение обследования электропечи, разработка методов и средств борьбы с помехами в измерительно-информационных каналах;

- системо-технический синтез системы, предусматривающий максимально возможный автоматический ввод информации в систему и использование датчиков и исполнительных механизмов с высокими метрологическими и надежностными характеристиками. Выбор технического обеспечения диктовался также стоимостными показателями;

- выбор надежной операционной системы и базовых программных средств, для создания комплекса, практически не требующего обслуживания и сопровождения;

- выдача задания на выполнение проекта привязки;

- сопровождение проектирования и монтажа технического обеспечения;

- разработка и внедрение информационной подсистемы;

- исследование электропечи с помощью информационной подсистемы, разработка адекватной объекту управления математической модели и надежных алгоритмов управления;

- разработка программного обеспечения системы, с акцентом на надежность и удобство интерфейса оператора;

- отладка, опытная эксплуатация и внедрение системы в промышленную эксплуатацию;

- обучение и подготовка для работы с системой обслуживающего и эксплуатационного персонала.

Недооценка любого из приведенных вопросов, как показывает практика, приводит к тому, что разрабатываемые АСУ ТП не оправдывают возлагаемых на них надежд и в какой то степени дискредитируют саму идею компьютерного управления сложными металлургическими объектами.

4. Назначение и функции системы.

Система предназначена для обеспечения эффективного функционирования ферросплавных печей путем автоматизированного выполнения контроля, анализа, координациии и регулирования основных параметров шихтового и электрического режимов, а также режима спекания и перепуска электродов.

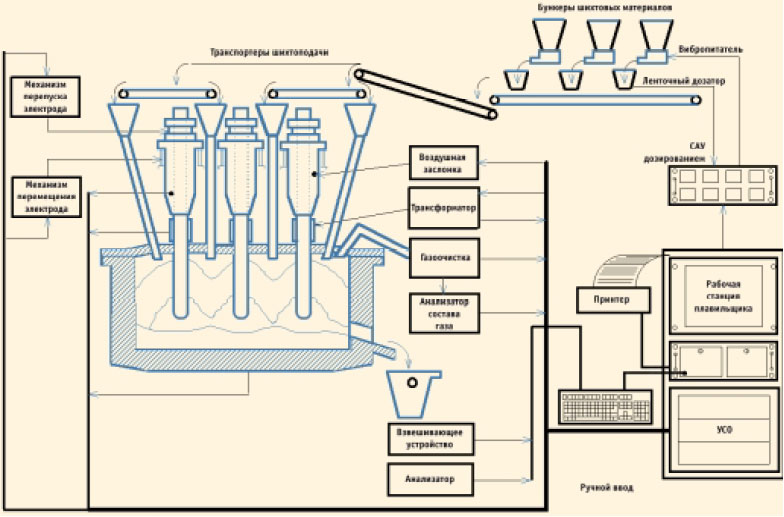

Рис 1. Функциональная архитектура системы

Органы управления, подлежащие автоматизации:

- механизмы перемещения электрододержателей;

- механизмы перепуска электродов;

- переключатели ступеней напряжения (ПСН) печных трансформаторов;

- механизмы поворота воздушных заслонок обдува электродов.

Основные функции системы:

- сбор, подготовка и выдача технологическому персоналу оперативной информации о ходе технологического процесса, включая нарушения и отказ средств контроля и оборудования;

- стабилизация активной мощности печи при равномерном ее распределении по электродам;

- управление режимом спекания и перепуска электродов и оценка положения реакционной зоны в ванне печи;

- контроль баланса углерода в ванне печи и выдача рекомендаций по составу шихты и корректирующим добавкам;

- обмен информацией с АСУП завода.

5. Использованные технические и программные средства

Рис.2 Архитектура комплекса технических средств управляющего вычислительного комплекса

Техническое обеспечение включает:

- средства получения информации о состоянии электропечного агрегата (использованы общепромышленные датчики и преобразователи производства Украины и стран СНГ);

- средства вычислительной техники (применены средства Industrial РС фирмы "Advantech");

- средства локального регулирования и управления (использованы существующие на объекте).

Архитектура комплекса технических средств управляющего вычислительного комплекса приведена на рис 2. При рассмотрении архитектурыы следует учитывать время создания системы, когда следующими по производительности платформами после 386DX40 были платформы на основе RISC процессоров. Однако применение операционной системы реального времени QNX фирмы QNX Software System Ltd (Канада) позволило даже на таком скромном, по сегодняшним меркам ядре, как 80286-12 МГц /4Мб, успешно реализовать все функции системы и создать эффективное и надежное программное обеспечение с развитым интерфейсом оператора и большим количеством выходных документов ( отчетных форм, видеограмм, трендов ).

Кроме минимальных требований к аппаратуре, выбор базового системного программного обеспечения основывался на следующих соображениях:

- Должна быть обеспечена "истинная" многозадачность, так как необходима параллельная работа драйверов УСО, модуля расчетных параметров, модуля интерфейса с оператором, шести управляющих алгоритмов, баз данных и протокола работы системы.

- Время реакции на внешние события должно быть "жестким", так как необходимо со 100% гарантией успеть "схватить" электрод, находящийся в свободном падении.

- Система должна быть устойчива к сбоям - срабатывание "охранного таймера" PCL-6126 и перезагрузка компьютера "на ходу" не должна приводить к повреждениям файловой системы.

Исходя из этих критериев, в качестве операционной системы используется ОС QNX и графический интерфейс QNX Windows. Разработка велась на Watcom C компиляторе с использованием построителя интерфейса Interface Editor. ( В то время идея создания революционного графического интерфейса Photon только начала зарождаться в QSSL).

6. Описание процесса функционирования системы

АСУ ТП "Ферросилиций" внедрена на модернизированной (с повышением мощности до 21 МВ.А) электропечи серии РКЗ 16,5 ОАО "Запорожский завод ферросплавов." Электропечь снабжена тремя однофазными трансформаторами, позволяющими переключение ступеней напряжения под нагрузкой, гидравлическим приводом перемещения электрододержателей и пневматическим механизмом перепуска электродов.

В состав системы входят подсистемы: информационная; управления электрическим режимом; управления режимом спекания и перепуска электродов; управления шихтовым режимом.

Информационная подсистема предназначена для формирования базы данных, используемой при решении задач управления, а также для формирования мнемосхем, выходных сообщений, документов и видеокадров, используемых оперативным персоналом.

Входная информация АСУ ТП представлена сигналами, вводимыми автоматически, и нормативно- справочной информацией (НСИ), вводимой с клавиатуры.

Параметры, вводимые автоматически:

- Аналоговые сигналы: электрические параметры ( токи, напряжения, активные мощности); температура ( масла, воды, воздуха между мантелем и электродом, газа в наклонном газоходе, кожуха печи, подины); расход (воздуха на обдув электрода, колошникового газа по печи); давление газа (под сводом, в напорном коллекторе); разрежение на наклонном газоходе, перепад давления на трубе Вентури, содержание в колошниковом газе Н2, О2, СО и СО2, положение электрододержателей, уровень масла в баке ПСН.

- Числоимпульсные сигналы: расход активной и реактивной энергии по печи, величина перепуска электродов.

- Дискретные сигналы: признаки состояния "Вкл." или "Откл." технологического оборудования, конечное состояние электрододержателей, воздушных заслонок, положение переключателей выбора режима работы АСУ ТП и локальных систем (ручное/автоматическое) и т.п.

Нормативно-справочная информация включает: настраиваемые параметры и параметры вводимые в темпе с процессом.

- Настраиваемые параметры: уставки и зоны нечувствительности для электрических параметров, температур, константы для перепуска и обдува электрода, коэффициенты для шихтового режима, границы min и max соотношения компонентов в шихте; дискреты корректировки соотношения компонентов в шихте и др.

- Параметры, вводимые в темпе с процессом: (текущее значение концентрации Si в сплаве, масса плавки физическая, содержание в плавке Si, Al,S, P, C).

Ввод информации от всех датчиков выполняется по времени с заданной частотой опроса. Ввод информации с пульта оператора-технолога осуществляется по инициативе персонала.

Вся входная информация контролируется на достоверность по возможным границам.

При работе системы на экран монитора по выбору выводится четыре мнемосхемы (печного агрегата, системы газоочистки, охлаждения печных трансформаторов, перепуска и обдува электродов) и видеокадры с информацией по электрическому режиму, перепуску электродов, шихтовому и технико-экономическому режимам. Имеется возможность оперативного изменения уставок и технологических границ параметров. Предусмотрен просмотр в режиме самописца и выдача на печать графиков изменения более 40 различных параметров.

Рис 3. Мнемосхема печного агрегата

Мнемосхема печного агрегата ( рис.3) является основной. На ней приведены схематичное изображение печи с электродами и трансформаторами, основные параметры технологического процесса и отображение состояния выходных сигналов и сообщений по управлению процессом: увеличить (уменьшить) напряжение трансформатора, поднять (опустить) электрод, рекомендуемое соотношение кокса и железной стружки в шихте, выходные управляющие сообщения "Дать кокс (кварцит)" под соответствующий электрод и "Выпустить сплав".

При выходе автоматически вводимого параметра за установленные технологические границы его текущая величина на мнемосхеме окрашивается в красный цвет. Пиктограмма, изображающая красный телефон, переводится в режим мигания. Синхронно окрашивается в красный цвет соответствующая пиктограмма-указатель под поясняющей надписью "Уровень" в нижней части экрана, сигнализирующая номер мнемосхемы, на которую выводится искомый параметр. Выдается сигнал "Звуковая сигнализация (громкая)". В Протокол работы системы заносится сообщение о нарушении "ТРЕВОГА" с указанием времени, даты, наименования и значения параметра. При возврате параметра в заданные границы заносится аналогичное сообщение, только "ТРЕВОГА" заменяется на текст "НОРМА". Красная окраска текущей величины параметра и пиктограммы-указателя, а также мигающий режим красного телефона отменяются.

Рис 4. Мнемосхема спекания и перепуска электродов

При значении параметра, близком к технологическим границам (в 5% зоне ) его текущая величина на соответствующей мнемосхеме окрашивается в желтый цвет и в режим мигания переводится желтый телефон Синхронно окрашивается в желтый цвет соответствующая пиктограмма-указатель под поясняющей надписью "Уровень" в нижней части экрана, сигнализирующая номер мнемосхемы, на которую выводится искомый параметр. Выдается сигнал "Звуковая сигнализация (тихая)". В Протокол работы системы заносится сообщение с текстом "ВНИМАНИЕ " с указанием времени, даты, наименования и значения параметра. При возврате параметра в заданные границы заносится аналогичное сообщение, только "ВНИМАНИЕ" заменяется на текст "НОРМА". Желтая окраска текущей величины параметра и пиктограммы-указателя, а также мигающий режим желтого телефона отменяются.

Рис 5. Мнемосхема охлаждения трансформаторов

При выходе параметра за установленные возможные границы его текущая величина на соответствующей мнемосхеме окрашивается в фиолетовый цвет. Одновременно фиолетовый телефон переходит в режим мигания. Синхронно окрашивается в фиолетовый цвет соответствующая пиктограмма-указатель под поясняющей надписью "Недостоверность" в нижней части экрана, сигнализирующая номер мнемосхемы, на которую выводится параметр с отклонением. В Протокол работы системы заносится сообщение "НЕДОСТОВЕРНОСТЬ" с указанием времени, даты, наименования и значения параметра. При возврате параметра в заданные границы заносится аналогичное сообщение, но с текстом "НОРМА". Цвет указанных пиктограмм изменяется на серый. Мигающий режим фиолетового телефона отменяется.

Рис 6. Мнемосхема газоочистки

Аналогично функционируют мнемосхемы: спекания и перепуска электродов (рис.4), охлаждения трансформаторов (рис.5) и газоочистки (рис.6).

Выходные документы.

Формируется семь типов документов, хранящихся на "Винчестере", которые могут быть вызваны на просмотр или печать в любое время: сменный рапорт почасового расхода электроэнергии, сменный и суточный рапорты работы печи, паспорт плавки, сменный и суточный рапорты плавок, протокол работы печи. Предусмотрено "скользящее" хранение документов и графиков изменения параметров в течение 6 суток.

Подсистема управления электрическим режимом предусматривает стабилизацию активной мощности, вводимой в ванну печи по каждому электроду , и в конечном итоге, стабилизацию заданной активной мощности печи при условии соблюдения ограничений по току электродов. Подход к управлению электрическим режимом основан на работе печи с ограниченным перемещением электродов и с приоритетом работы на нижних конечных выключателях электрододержателей.

Выходная информация подсистемы - сигналы прямого управления ПСН печных трансформаторов, приводом перемещения электрододержателей, сообщения, выдаваемые оператору на ручную корректировку шихты в районе электродов, выпуск сплава и сигнал на отключение печи (при аварийной ситуации).

Подсистема управления режимом спекания и перепуска электродов предусматривает согласование между скоростью угара, скоростью коксования и величиной перепуска электрода при условии сохранности его механических свойств.

Выходная информация подсистемы - сигналы прямого управления локальной системой перепуска электродов и системой обдува электродов.

Подсистема управления шихтовым режимом предусматривает контроль баланса углерода в ванне печи, химсостава сплава и их стабилизацию за счет изменения навесок шихтовых материалов с учетом транспортного запаздывания тракта шихтоподачи.

Выходная информация подсистемы - рекомендуемое соотношение кокса и железной стружки, выдаваемые на устройство отображения (дисплей) и на устройство печати.

7. Уникальные особенности проекта

Определяющими электрическими параметрами ферросплавной печи являются: активная (Р) мощность, вводимая в ванну печи и распределение ее в плавильном пространстве. Для данной конструкции электропечи, в зависимости от марки выплавляемого сплава, существует оптимальное значение Р, при которой обеспечивается заданная производительность, а удельный расход электроэнергии минимален. Кроме того, при прочих равных условиях, производительность печи и удельный расход электроэнергии в значительной степени зависят от равномерности распределения активной (Рэ) мощности по электродам.

К уникальным особенностям проекта следует отнести автоматическое управление переключателем ступеней напряжения (ПСН) и перемещением электродов для целей равномерного распределения активной мощности по электродам. Практически все известные системы для трехэлектродных печей ограничиваются только автоматическим перемещением электродов, а переключение ступеней печного трансформатора осуществляется вручную.

Непосредственный ввод информации о номере ПСН печного трансформатора с помощью дискретных сигналов имеет ряд недостатков: низкую надежность и сложность регулировки механизма, связывающего ПСН с коммутатором, необходимость в дешифраторе, линиях связи, модулях ввода дискретных сигналов.

Попытки использовать метод автоматического определения номера ПСН по коэффициенту трансформации, определяемому по формуле:

Ктр = Uв /Uн ,

где Uв - напряжение на трансформаторе со стороны ВН, кВ,

Uн - напряжение на трансформаторе со стороны НН, В, приводили к определению номера ПСН с погрешностью до трех ступеней.

В системе используется способ автоматического определения номера ступени ПСН, по которому рассчитанное значение Ктр автоматически корректируется с учетом влияния нагрузки и изменения внутреннего сопротивления трансформатора (Ктркор), обеспечивающий максимальную погрешность до одной ступени.

Важнейшим с позиций сохранности электротехнического оборудования и стойкости электродов является ток (Iэ) электрода, значение которого не должно превышать допустимой величины.

Для ферросплавных печей, оснащенных УПК, измерение Iэ выполняется в цепи вольтодобавочной обмотки. В связи с тем, что АСУ ТП установлена на печи без УПК, Iэ определяется расчетным путем. При этом измеряется ток (I) на стороне ВН с помощью трансформаторов тока, соединенных в "звезду" , а значение Iэ автоматически рассчитывается с использованием I и коэффициента Ктркор. Аналогично для получения значения активной мощности электрода на входы преобразователя активной мощности подключаются I и напряжение (Uэ) электрода, а выходной сигнал преобразователя корректируется с помощью Ктркор.

После определения Iэ и Рэ, традиционными методами рассчитываются другие параметры: активное ( Rэ) и реактивное (Хэ) сопротивление цепи электрод-подина, коэффициент мощности и т.п.

8. Результаты внедрения проекта

Источники эффективности системы управления подразделены на явные, т.е. такие, которые могут быть выражены количественными показателями и неявные ( проявляющиеся опосредствованно).

К явным источникам эффективности относятся:

- снижение удельных расходов: электроэнергии, электродной массы, шихтовых материалов,

- повышение производительности электропечей.

Неявные источники эффективности:

- снижение аварийности, диагностика состояния технологического оборудования (ПСН, механизмов перемещения электрододержателей, трансформаторов и т.п.);

- накопление и совершенствование знаний о процессе (непрерывная регистрация данных о работе печи в нормальных, аварийных и предаварийных ситуациях);

- использование для управления и анализа вычисляемой информации, графиков тенденций изменения большого числа параметров, включая экономию эксплуатационных расходов на средствах отображения и регистрации информации;

- повышение качества управления, перенос опыта управления на печи, необорудованные системами управления;

- улучшение условий труда обслуживающего персонала;

- снижение затрат на профессиональную подготовку плавильщиков.

Использование надежного технического обеспечения в сочетании с развитым программным обеспечением, реализующим оригинальные алгоритмы управления и "ноу-хау" позволили окупить затраты на создание системы в течение одного года.

9. Удобство в работе, в том числе по оценкам персонала

Система проста в эксплуатации, в функции персонала входит:

- выбор режима функционирования системы (ручной/автомат);

- выбор параметров процесса ( уставок) и ввод их с помощью клавиатуры в систему;

- осуществление контроля за функционированием системы и электропечного агрегата;

- анализ значения параметров процесса и принятие решение по устранению их выхода за установленные границы;

- выполнение рекомендации системы по обеспечению баланса углерода в ванне печи.

При разработке мнемосхем использовались основные принципы их компоновки:

лаконичность, автономность, акцентирование, пространственное соответствие, использование привычных стереотипов. Указанный подход позволил облегчить общение персонала при работе с системой. По мнению плавильщиков у системы один "существенный" недостаток "она не бросает кокс с лопаты в печь, а только выдает рекомендацию сделать это". Пользователь системы - плавильщик, имеющий, как правило, среднетехническое или высшее образование обучается работе с системой за две- три недели.

10. Надежность системы

Система введена в эксплуатацию в январе 1995г. и работает круглосуточно. Основными воздействиями окружающей среды являются : мощные электромагнитные поля от электрической дуги и от печных трансформаторов, температура, запыленность. Особенно следует отметить устойчивую работу монитора рабочей станции IPC-820 в условиях мощных электромагнитных помех. За все время работы был только один выход из строя платы вывода дискретных сигналов PCL-720, связанный с тем ,что при ее обслуживании в цепи 24В ошибочно включили источник напряжения 220 В. Низкое качество питающего напряжения один раз в 2-3 дня приводит к тому, что система перезапускается. Перезапуск не приводит к фатальному результату, т.к. при этом обеспечивается сохранение необходимой информации и выполнение всех функций системы

11. Основные направления развития для последующих систем.

Система построена на программно-аппаратной базе 1993-94 годов, выбор средств оптимизировался по критериям достижения максимальной надежности и функциональности в условиях жестких финансовых ограничений.

Время подтвердило стратегическую и тактическую правильность принятых решений:

- Из разряда малоубедительной экзотики в мире контроллеров и специализированных рабочих станций, индустриальные PC стали наиболее перспективным средством автоматизации, все более вытесняющим закрытые системы.

- Advantech превратился из малоизвестного поставщика клонов лабораторного УСО в крупнейшего мирового производителя промышленных компьютеров, сертифицированных по стандартам ISO9001, DIN, NEMA,CE и других, технические решения которого стали стандартом де-факто и дублируются теперь более мелкими фирмами.

- QNX Software Systems Ltd. благодаря реализации своих революционных идей захватила 80% рынка операционных систем реального времени для PC.

Появились и стали доступны по цене платы Advantech на базе последних процессоров Pentium, значительно расширился выбор конструктивов и плат связи с объектом управления, развиваются направления индустриальных коммуникаций, распределенного интеллектуального УСО.

Используемый в системе метод расчета указанных параметров с низкой стороны, используя измерения тока с высокой стороны является новым для ферросплавных печей СНГ и обеспечивает приемлемую точность измерения Рэ и Rэ для целей управления в условиях стабильности питающего печь напряжения и незначительных искажений синусоидальных сигналов.

Установленные промышленные преобразователи серии Е обеспечивают достоверную информацию об электрических параметрах только при соблюдении указанных условий. При искажении синусоидальных сигналов из-за нелинейности дуги возникают неконтролируемые погрешности измерения, которые ухудшают качество управления и снижают эффективность работы АСУ ТП.

В дальнейшем планируется внедрение в промышленную эксплуатацию в составе АСУ ТП печи программируемого устройства измерения электрических параметров ферросплавной печи повышенной точности, основанного на мгновенных измерениях гармонических сигналов напряжения и тока электродов.

Принятый подход на резкое уменьшение показывающих, самопишущих приборов и перевод их функций на экран монитора и дисковую память компьютера себя оправдал, но существование традиций и психологического барьера у технологов не позволило полностью отказаться от этих приборов при внедрении первых систем.

Дальнейшая автоматизация ферросплавных печей будет развиваться за счет расширения функциональных возможностей систем управления, разработки более гибкого математического и программного обеспечения с элементами искусственного интеллекта.

Фотогалерея

˃

|